Bau einer funktionsfähigen Schotterverladung in H0

14.03.2025 Der elektrische Anschluss des Schotterwerks

Nun nähert sich der Einbau unserer Schotterverladung langsam dem Ende. Bis vor wenigen Wochen lag der Fokus noch auf dem Einbau der doch komplexen Mechanik in die Anlage. Nachdem wir diese Arbeiten nahezu abgeschlossen haben, folgte der elektrische Anschluss der gesamten Schotterverladung.

Es hat sich gezeigt, dass sowohl das Silogebäude mit der Entladung, als auch die Dosieranlage für die Verladung so aufwendig sind, dass sich hier im Betrieb immer auch Fehler "einschleichen" können. Da wir mit diesen Komponenten überhaupt keine Erfahrung im Anlagenbetrieb haben, muss es relativ einfach möglich sein, diese Komponenten auszubauen, falls Fehler auftauchen.

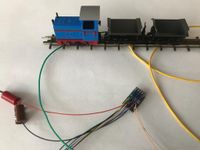

Deshalb war es erforderlich diese Teile hinsichtlich des elektrischen Anschlusses komplett steckbar zu machen. Dadurch wurde es erforderlich, die Verladung, auf der sich auch die gesamte Steuerung befindet, mit einem 25poligen Steckverbinder auszurüsten, so dass diese Baugruppe relativ einfach ausgebaut werden kann.

Die Kabel für die 7 Reed-Kontakte, die den Standort der Feldbahn an den PC melden mussten auch noch sinnvoll verlegt werden. Da dies wegen der hochgebauten Trasse unsichtbar nicht möglich war, haben wir die Kabel bewusst sichtbar verlegt, denn eine Feldbahn ist ja immer auch ein Stück weit ein Provisorium.

Damit ist die Verkabelung nun fast erledigt, und wir können in Kürze mit der Inbetriebnahme und dem Probebetrieb beginnen.

Die Fotos zeigen den aktuellen Sachstand.

17.01.2025 Das Schotterwerk ist auf unserer Anlage angekommen

Wenn man sich ansieht wann wir das letzte Mal über das Schotterwerk berichtet haben, so sind seitdem auch schon wieder fast 1 1/2 Jahre vergangen.

Es war eigentlich unser Plan, das Schotterwerk bis zur Ausstellung 2024 auf der Anlage zu implantieren. Wir haben dann aber "Angst vor der eigenen Courage bekommen", weil die Gefahr groß war, dass wir diesen Einbau nicht bis zur Ausstellung hätten abschließen können. Aus heutiger Sicht muss man sagen: kluge Entscheidung. Es wäre uns in der zur Verfügung stehenden Zeit niemals gelungen diesen Bauabschnitt fertigzustellen, da doch viele Anpassungsarbeiten nötig sind.

Wie die Fotos zeigen, haben alle wichtigen Bestandteile des Schotterwerks, also die Verladung mit Sieb, die Trasse sowie das Schottersilo ihren Platz auf dem Segment gefunden. Die Schienen der Feldbahn mussten wir teilweise verlöten, damit sich diese nicht immer wieder auseinander zogen und um elektrisch einen besseren Übergang zu haben.

Auch die gesamte Steuerung hat mittlerweile ihren Platz gefunden. Die gesamte Schotterverladung, auf der sich auch die Elektrik befindet, bleibt herausnehmbar, so dass dieser Teil bei Problemen oder Wartungsarbeiten aus der Anlage herausgenommen werden kann.

Probleme bereitet uns derzeit noch der Berg, da die Mechanik der Schotterverladung höher als erwartet geworden ist. Deshalb muss der Teilbereich dieses Berges noch modifiziert werden, außerdem muss dieser ebenfalls abnehmbar sein, weil man ansonsten nicht mehr an die Mechanik der Verladung heran käme.

Wir gehen davon aus, dass der Einbau der Schotterwerks bis spätestens Ostern abgeschlossen ist, und das Segment dann wieder in die Anlage eingebaut werden kann.

Die Fotos zeigen den aktuellen Sachstand.

08.07.2023 Unser funktionsfähiges Schotterwerk nimmt seine Arbeit auf

Nach vielen Monaten intensiven Arbeitens ist der Durchbruch geschafft, unser Schotterwerk funktioniert, und das komplett vollautomatisch.

Bis hierher war es ein weiter Weg, dessen Mühen sich aber gelohnt haben. Wir wollen die letzten Bausteine und Arbeitsschritte heute noch einmal beschreiben, denn bei Ansicht des Videos stellt man fest, dass dort einige Baugruppen sind, über die hier noch nicht geschrieben wurde.

Als erstes betrifft dies die Siebstation an der Schotterverladung. Diese Station dient eigentlich nur dazu, das Rohr, welches aus dem Steinbruch herausragt zu tarnen, denn in der Realität würde der Schotter auch nicht aus einem Rohr im Berg in die Loren fallen. Hierzu würde eigentlich noch ein Bagger gehören, der das Sieb mit Gestein befüllt, aber dazu reicht unser Platz nicht aus. Dieses Sieb hat zur Befüllung der Loren ein Rohr, welches mittels Servo verschoben werden kann. Dies ist notwendig, weil die Lok unter dem Sieb hindurch fahren muss und deren Führerhaus ist höher als die Loren. Die Fotos zeigen die Konstruktion für die ebenfalls der MBC Präsident Peter Göllner verantwortlich zeichnet.

Weiterhin mussten sowohl das Rohr von der Zellradschleuse zum Sieb, als auch der Vorratsbehälter mit Rüttelmotoren versehen werden, da ansonsten das Gefälle nicht ausreichend wäre und sich das Granulat verklemmen und stauen würde. Derartige Rüttelmotoren werden z.B. in Handys für den Vibrationsalarm eingesetzt. Soviel zu den mechanischen Baugruppen.

Kommen wir nun zu Elektrik bzw. zur Steuerung. Wie schon beschrieben sollen die gesamten Funktionen des Schotterwerks vollautomatisch mit Hilfe des Programms TrainController ablaufen. Das bedeutet, das für die Zugpositionen eine Rückmeldung geschaffen werden muss. Diese Rückmeldung erfolgt in unserem Fall mittels Reed-Kontakten, also über Schalter die durch einen Magnet ausgelöst werden. Hier kommt uns zu Gute, dass die Busch-Feldbahnlok auf der Unterseite bereits einen Magnet hat, der dazu dient, den Anpressdruck auf die Schienen zu erhöhen und somit die Kontaktsicherheit zu verbessern. Dieser Magnet löst auch unsere Reed-Kontakte aus.

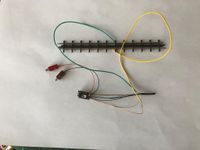

Da wir die genauen Positionen nicht kannten, haben wir für den Schienen-Bereich unter dem Sieb und vor dem Schotter-Silo 3D Druckteile als Trasse konstruiert, die auf Ihrer Unterseite jeweils eine Aufnahme haben, in die die Reed-Kontakte nur eingeklemmt werden müssen und somit verstellbar sind. Diese Reed-Kontakte werden an ein herkömmliches S88-Modul, in diesem Falle von Tams, angeschlossen und auf diese Weise wird die jeweilige Zugposition an das Steuerungsprogramm gemeldet. Die Fotos zeigen die Konstruktion der 3D Trassen.

Last not least gibt es noch ein Schalt-Panel, mit dem die Hauptfunktionen ausgelöst werden können. Dies wird später auch auf der Anlage eingebaut, damit im Falle von Fehlfunktionen nicht immer das Steuerungsprogramm bemüht werden muss.

Die gesamten Schaltfunktionen für die Zellradschleuse, die verschiedenen Rüttler, die Servos etc. werden von einem DCC Arduino Selbstbau-Decoder gesteuert, wie er auf unseren Anlagen in verschiedenen Konfigurationen verwendet wird. Als Software verwenden wir hierfür das Programm MARDEC von ArCoMoRa.

Für die Bauphase haben wir die gesamte Anlage als Diorama aufgebaut, das es hiermit viele einfacher war Modifikationen durchzuführen, als wenn das ganze sofor in die Anlage eingbaut worden wäre.

Das Youtube-Video zeigt den kompletten Ablauf einer Be- und Entladung.

Der gesamte MBC freut sich, hiermit etwas geschaffen zu haben, welches es in der Modellbahn-Branche sicherlich nicht oft gibt.

Wen weitere Informationen zu diesem Thema interessieren, dem empfehlen wir die Zeitschrift "Digitale Modellbahn". Beginnend in der Ausgabe 4-2023, die am 01.09.2023 erscheint, gibt es hier einen 3-teiligen Bericht über unsere Schotter Verladung und Entladung, in dem auch die TrainController Programmierung detailliert beschrieben wird.

24.02.2023 Nun geht´s auch bei der Schotter-Verladung voran

Leider war dieser Teil des Schotterwerk-Projektes bisher gekennzeichnet von vielen Fehlschlägen, wir berichteten.

Unser größtes Problem war die Dosierung des Granulats, welches den Schotter imitieren soll. Egal welchen Weg wir einschlugen, immer wieder trat das Problem auf, dass sich das Material bei der Förderung verklemmte. Die Lösung brachte der Bau einer sogenannten Zellradschleuse.

Hierbei handelt es sich im wesentlichen um ein zylindrisches Gehäuse mit je einem Loch auf der Ober- und Unterseite. Oben befindet sich der Vorratsbehälter mit dem Schotter-Granulat, unten fällt das Granulat dosiert heraus. Im Inneren befindet sich eine Welle, die mit 3 Gummi-Streifen versehen ist. Diese wir dvon einem sehr langsam laufenden Getriebemotor angetrieben. Bei der Drehung fällt immer nur eine kleine Menge Granulat in die Zelle und verlässt diese nach einer 180Grad-Drehung auf der Unterseite. Die Gummistreifen auf der Welle sind in gewissem Maß flexibel und können deshalb solchen Granulat-Körnern ausweichen, die sich verklemmen, die folgenden Fotos zeigen den Aufbau.

Diese Zellradschleuse ist das Herzstück der Schotter-Verladung und wir bedanken uns herzlich bei Peter Göllner, dass er trotz der vielen vorangegangenen Mißerfolge nicht aufgegeben hat.

Für heute soll´s das gewesen sein.

21.01.23 Die Schotter-Entladung macht Fortschritte

Im Rahmen der Berichte über den Bau unserer 3L Ausstellungs-Anlage hatten wir ja früher schon mal über unsere Pläne und Vorversuche für den Bau eines funktionsfähigen Schotterwerks berichtet. Leider waren viele frühere Versuche erfolglos weil

- wir kein geeignetes "Schotter-Material" fanden

- sich die Schotter-Materialien bei der Förderung verklemmten

- eine automatische Dosierung nicht funktionierte

Nun haben wir gottseidank diesbezüglich in den vergangenen Wochen doch erhebliche Fortschritte gemacht, so dass das Ziel, nämlich "Schotter" vollautomatisch in Feldbahn-Loren zu verrladen und diese dann wieder zu entladen, doch in greifbare Nähe gerückt ist.

Da das gesamte Projekt doch sehr umfangreich ist, haben wir dieses in 2 Teilbereiche aufgeteilt, nämlich

- in die Schotterverladung (Erbauer Peter Göllner)

- und in die Schotterentladung (Erbauer Carl Jaeger)

Beide Teilbereiche werden wir hier beschreiben, und beginnen heute mit dem Bau der Schotter-Entladung.

Die Busch-Feldbahn arbeitet normalerweise analog, was aber nicht zweckmäßig ist, wenn man den Ablauf automatisieren will und es beim Fahren auf Genauigkeit beim Positionieren und Anhalten ankommt. Bei der Fa. Train-O-Matic fanden wir einen Decoder, der für 3,3V Motoren geeignet ist, denn die Feldbahn verträgt keine 16V. Da der Decoder für den Einbau in die winzige Feldbahn-Lok aber viel zu groß ist, wurde dieser kurzerhand an die Schiene gebaut. Das ist problemlos möglich, weil ja nur 1 Zug fährt. Somit haben wir nun eine Lok mit Digital-Decoder, Lastregelung usw.

Nun ist die Haupt-Problematik bei unserem Projekt, die filigrane Busch-Feldbahn an sich. Deren Loren sind so empfindlich, dass es nicht möglich ist, die Wanne der Feldbahn-Lore mechanisch zu kippen. Also musste eine andere Lösung her. Der einzig praktikable Weg war, die gesamte Lore, incl. Fahrgestell zu kippen.

Das stellte uns aber gleich wieder vor neue Probleme, denn auf Grund der Platzverhältnisse im Silo-Gebäude muss dann die Feldbahn-Lok abgekuppelt und von den Loren getrennt werden. Das wiederum bedeutet, eine automatische Entkupplung und das ist bei der Feldbahn, die ja auf Schienen der Spur Z fährt schon eine echte Herausforderung.

Gelöst wurde das Problem wie folgt: die 1. Feldbahn-Lore erhielt einen beweglichen Messing-Haken, der seinerseits mit einem kleinen Neodym-Magneten versehen wurde. Zwischen den Schieneprofilen wurde ein Elektromagnet, der aus einem nicht mehr gebrauchten Märklin-Umschaltrelais stammt, eingebaut. Befindet sich der Kupplungs-Haken nun über dem Elektromagneten und dieser wird eingeschaltet, so stossen sich die beiden Magnetfelder bei richtiger Polung des Elektromagneten ab, und der Kupplungshaken wird angehoben. Den Ablauf zeigt das Youtube-Video, außerdem finden sich Fotos hierzu in der Fotogalerie.

Nun ist der nächste Bauabschnitt eine Vorrichtung, in der die Feldbahn-Loren auf den Gleisen fixiert werden, um dann die Gleise samt Loren um 90 Grad zu drehen, damit der "Schotter" herausfällt.

Hierfür gibt es leider ebenfalls keine Lösung auf dem Modellbau-Markt, so dass die gesamte Konstruktion im Selbstbau entstand. Eine Herausforderung hierbei ist der zur Verfügung stehende, sehr begrenzte Platz im Silo-Gebäude, der viele Anläufe und Änderungen zur Folge hatte.

Das Prinzip ist wie folgt:

- die abgekuppelten Feldbahn-Loren werden mit beweglichen Messingwinkeln auf den Gleisen fixiert. Dies geschieht mit Hilfe von Federn, die die Winkel auf die Loren ziehen. Zum Ein- und Ausfahren werden diese Winkel mit einem Servo angehoben, so dass die Loren frei sind und von der Lok bewegt werden können

- mit Hilfe eines weiteren Servos wird dann die gesamte Konstruktion um 90Grad gedreht, und der "Schotter" fällt in die Auslaufrutschen des Gebäudes und rutscht in den DB-Schotterwagen

- da sich der "Schotter" beim Herausrutschen manchmal vor den Auslaufrutschen staut, wurde unter der Rutsche noch ein Rüttelmotor installiert. Dieser war früher in einem Handy für den Vibrationsalarm zuständig

Die Fotos in der Fotogallerie zeigen die Bauteile und den Werdegang der Vorrichtung.

Im nächsten Update werden wir über die "Schotter-Verladung" berichten, die mindestens so kompliziert wie die Entladung ist.